Sourcing, Sourcing, Sourcing. Kaum ein Wort hat den Einkauf in den vergangenen Jahren so sehr geprägt wie dieses. Während Sourcing selbst lediglich ein anderes Wort für Beschaffung ist, bieten die unterschiedlich ausgeprägten Sourcing-Strategien vielseitige Beschaffungswege und -methoden. Doch welche Strategie eignet sich für Ihr Unternehmen am besten? Global Sourcing, Modular Sourcing oder doch Forward Sourcing? In unserem Ratgeber fassen wir die wichtigsten Strategien zusammen und helfen Ihnen, die richtige Wahl für Ihren Einkauf zu treffen.

Single Sourcing – enge Kooperation, hohes Risiko

Beim Single Sourcing, auch Einquellenbezug, bezieht der Einkauf eine Materialart von lediglich einem Lieferanten. Herrscht eine unfreiwillige Beschränkung auf einen Lieferanten, beispielsweise durch eine Monopol-Situation, ist von Sole Sourcing die Rede. Das Single Sourcing baut auf eine langfristige Kooperation zwischen Beschaffung und Lieferant. Dabei wird die Organisation der Einkaufs- und Logistikprozesse direkt mit dem Lieferanten abgestimmt. Im Zuge dessen teilt der Einkauf auch sein technisches Know-how mit dem Zulieferer. Die enge Zusammenarbeit erlaubt eine präzise Vorhersagegenauigkeit sowie gemeinsame Prozessinvestitionen. Voraussetzung für ein funktionierendes Single Sourcing ist, dass beide Seiten über eine hohe Kooperationsbereitschaft verfügen.

Üblicherweise wickelt beim Single Sourcing ein einziger Lieferant hohe Stückzahlen ab. Dies sorgt dafür, dass die Erfahrungskurve in der Fertigung sinkt und größere Fertigungslose möglich sind. Aus der resultierenden Effizienzsteigerung lassen sich wiederum Degressionseffekte in der Prozesskostenrechnung erzielen. Gleichzeitig sinken die Transportkosten, da sich die logistische Abwicklung mit nur einem Lieferanten präzise planen lässt, beispielsweise durch optimierte Transportfenster. Zusätzlich verringert sich mit der Zahl der Lieferanten auch der Aufwand in der Wareneingangskontrolle. Denn zwischen Kunde und Single Source-Lieferant herrscht meist ein starkes Vertrauensverhältnis, bei welchem sich der Kunde auf die konstant gute Qualität der Lieferung verlassen kann. Weiterhin kann der Einkauf durch Just-in-Time oder Just-in-Sequence die Kapitalbindung heruntersetzen und die Liquidität steigern.

Durch das enge Verhältnis zwischen Einkauf und Lieferant entsteht jedoch eine hohe Abhängigkeit. Sollte es auf Seiten des Lieferanten zu unerwarteten Produktionsunterbrechungen kommen, muss der Einkauf mit Lieferausfällen rechnen. Diese können sich unmittelbar auf den Umsatz auswirken. Eine Absicherung hat der Einkauf dabei selten parat. Denn das Single Sourcing verleitet dazu, die Augen vor dem Wettbewerb am Beschaffungsmarkt zu schließen. So büßt der Einkauf Vergleichbarkeit in der Lieferantenbewertung ein und riskiert, zu hohe Preise zu zahlen. Und selbst wenn ein besserer Lieferant gefunden wird, stellt sich ein Wechsel oft als risikoreich heraus. Denn der neue Lieferant muss seinen Vorgänger nahtlos ablösen können. Auf Grund der fehlenden Erfahrung gestaltet sich dies meist kompliziert. Die Folge können Verzögerungen im Lieferprozess oder Qualitätseinbußen sein. Einfacher haben es Einkäufer, welche auf eine Dual Sourcing Strategie zurückgreifen.

Dual Sourcing – doppelt hält besser

Für die gleiche Materialart wird ein zweiter Lieferant beauftragt und es entsteht ein Zweiquellenbezug. Ziel des Dual Sourcings ist es, Risiken zu streuen und sich gegen mögliche Lieferprobleme abzusichern. Hat ein Lieferant Probleme in der Abwicklung, schränkt das Dual Sourcing die negativen Auswirkungen auf die eigene Produktion ein. Je nach Auslastung, kann der Einkauf die fehlenden Mengen kurzfristig bei seinem zweiten Lieferanten bestellen. Das Risiko im Falle von Lieferunterbrechungen wird beim Dual Sourcing bereits erheblich reduziert. Doch gleichzeitig entsteht ein höherer Logistik- und Koordinationsaufwand und Effizienzvorteile werden eingeschränkt.

Mit Multiple Sourcing zu den günstigsten Konditionen

Einkäufer, welche eine Multiple Sourcing Strategie fahren, möchten flexibel am Markt der jeweiligen Materialart positioniert sein. Statt einen oder zwei feste Lieferanten zu beauftragen, wird für jede Bestellung der Lieferant mit den günstigsten Konditionen ausgewählt. Der sogenannte Mehrquellenbezug hat meist das Ziel, die bestmöglichen Preisvorteile zu realisieren. Die Zusammenarbeit mit einem Lieferanten erfolgt dabei einmalig, statt fortlaufend. Zwischen Einkauf und Lieferant herrscht also eine Spotmarktbeziehung. Das heißt, Geschäfte werden gegen sofortige Bezahlung und schnellstmögliche Lieferung abgeschlossen. Dies hat den Vorteil, dass der Einkauf sich flexibel nach den Preisen der Lieferanten richten kann, was oftmals zu Einsparungen führen kann.

Doch die damit verbundenen Risiken sind nicht zu unterschätzen. Wer eine solche Sourcing Strategie umsetzt, muss im Einkauf die passenden Rahmenbedingungen schaffen. Auf Grund der einmaligen Natur jeder Bestellung, können Einkauf und Lieferant keine Erfahrung miteinander sammeln. Doch diese Erfahrung entscheidet oft über die einwandfreie Abwicklung der Logistik. Statt die gemeinsamen Prozesse zu verinnerlichen, beginnt jede Bestellung wieder bei null. Das kann nicht nur zu Qualitäts- und Lieferproblemen führen, sondern auch für erhöhte Logistikkosten sorgen und die gewonnenen Preisvorteile zunichtemachen. Gleichzeitig ist der Aufwand für die Einkäufer höher. Somit ist mehr Manpower gefordert, was wiederum die Personalkosten nach oben treibt.

Ob eine Multiple Sourcing Strategie sinnvoll ist, hängt immer von dem zu betrachtenden Markt und der Materialart ab. Handelt es sich um leicht austauschbare Produkte, kann Multiple Sourcing eine effektive Option sein. Bei technisch komplexen Gütern mit anspruchsvollen Spezifikationen hingegen, sollte auf andere Strategien zurückgegriffen werden. Eine dieser Strategien kann zum Beispiel das Modular Sourcing sein.

Modular Sourcing als Effizienzmotor

Während bei den klassischen Sourcing Strategien nur eine Materialart pro Lieferant bestellt wird, greift das Modular Sourcing auf einen effizienteren Ansatz zurück. Dabei werden einzelne Produkte und Materialarten zunächst von verschiedenen Zulieferern an einen Modullieferanten versendet. Dieser montiert die Einzelteile und liefert das fertige Modul an den Kunden. Veranschaulichen lässt sich das Konzept mit einem Beispiel aus der Automotive-Branche:

Ein Automobilhersteller benötigt für seine Fahrzeugproduktion ein Modul bestehend aus Chassis, Reifen, Bremsen und Getriebe. Bisher bestellte der Einkauf die vier Teile bei vier verschiedenen Lieferanten. Montiert wurden die Teile in der eigenen Produktion. Doch immer wieder sorgte der logistische und administrative Aufwand für Mehrkosten und Zeitmangel. Statt an strategischen Themen zu arbeiten, waren die Einkäufer zunehmend mit der operativen Abwicklung der Beschaffungsprozesse beschäftigt. Um seine Abteilung zu entlasten, möchte der Einkaufsleiter eine Modular Sourcing Strategie implementieren. Als Modullieferant fungiert dabei der ursprüngliche Chassis-Zulieferer. Dieser wird in Zusammenarbeit mit der Produktion für seine neue Rolle qualifiziert. Die Koordination der anderen drei Lieferanten übernimmt der Modullieferant. Verhandlungen, Qualitätsprüfung und Logistik sind für den Automobilhersteller nun lediglich mit dem Modullieferanten nötig. Dadurch kann sich die Einkaufsabteilung wieder auf strategische Aufgaben fokussieren und die Wertschöpfung vorantreiben.

Neben dem verstärkten Fokus auf strategische Themen, lassen sich durch Modular Sourcing auch die Schnittstellen zwischen Einkauf und Lieferanten verringern. Dies steigert die Effizienz in der Lieferkettenkommunikation und reduziert das Fehlerpotenzial. Auf Grund der engen Verbindung mit dem Modullieferanten können Probleme schnell erkannt und behoben werden. So minimiert sich das Risiko und die Qualität wird verbessert. Weiterhin können durch eine langfristige Zusammenarbeit mit dem Modullieferanten attraktive Rahmenverträge beschlossen und damit Preissenkungen erzielt werden. Darüber hinaus wird eine Wareneingangskontrolle bei klar definierten Qualitätsstandards überflüssig und die Logistikkosten verringern sich durch die Nähe zum Lieferanten.

Doch auch eine Modular Sourcing Strategie ist mit Risiken verbunden. So gestaltet sich beispielsweise ein Lieferantenwechsel schwieriger, je intensiver das Verhältnis mit dem Modullieferanten ist. Daraus folgt auch eine starke Abhängigkeit des Einkaufs, welche bei Preiserhöhungen von Seiten des Lieferanten kostspielig werden kann. Denn ein Modullieferant kann in der Regel nicht von heute auf morgen ersetzt werden.

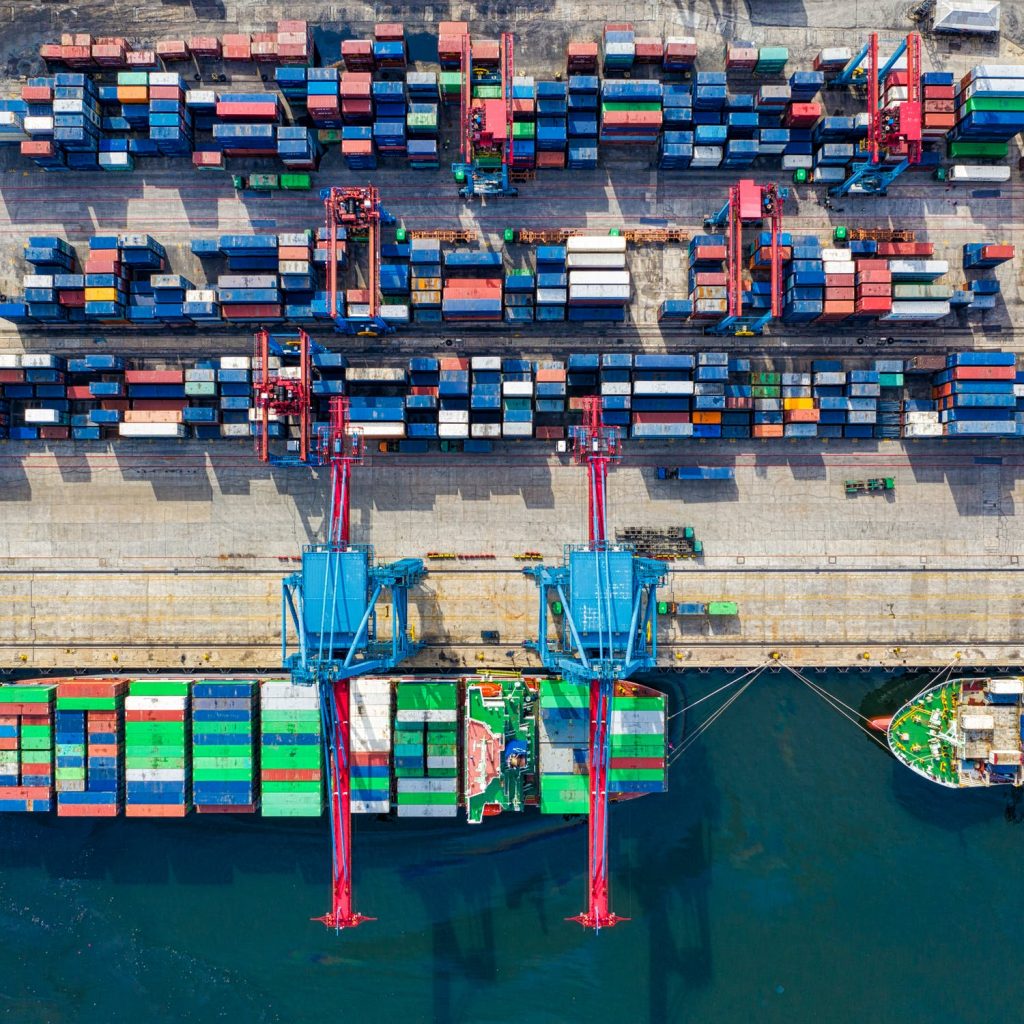

Global Sourcing – mehr als nur ein Trendbegriff?

Eines der ersten großen Global Sourcing Projekte im Einkauf wurde in den 90er Jahren von GM und Opel durchgeführt. Damals sollten nach dem sogenannten „Global Competition“-Ansatz auch internationale Lieferanten in Betracht gezogen werden. So wurden die eigenen in den lokalen Ländermärkten sitzenden Einkäufer beauftragt, Angebote ihrer Stammlieferanten einzuholen. Während zunächst nur der Preisvergleich im Vordergrund stand, wurde schnell klar, dass auch das Prozessmanagement deutscher mittelständischer Lieferanten in vielen Fällen ausbaufähig war. So gelang es GM und Opel, einerseits ihre Einkaufspreise durch den globalen Wettbewerb zu senken und gleichzeitig die Abläufe ihrer deutschen Stammlieferanten an internationale Standards anzupassen.

Das Beispiel aus den 90er Jahren verdeutlicht anschaulich, welche Effekte mit Global Sourcing realisiert werden können. Empirische Erfahrungswerte zeigen, dass durch Global Sourcing ganze 30 Prozent im Preis gespart werden können, bei zusätzlichen Zeit-, Qualitäts- und Flexibilitätsvorteilen. Um ein solches Projekt zielführend durchzuführen, bedarf es jedoch einiger Grundvoraussetzungen. Diese sollen das Risiko minimieren und den reibungslosen Projektablauf gewähren. Dazu zählen die politische Stabilität im Beschaffungsland, Handels- und Rechtssicherheit, einwandfreie Kommunikation oder auch eine hinreichende digitale sowie logistische Infrastruktur. Sind diese und einige weitere Faktoren nicht gegeben, kann eine Global Sourcing Strategie dem Einkauf schaden, anstatt ihm zu helfen. So können exorbitante Transportkosten aufkommen, Wechselkursrisiken entstehen oder die Qualität leidet. Gelingt es hingegen, die Risiken in Grenzen zu halten, können neben Kostenvorteilen weitere wertvolle Effekte genutzt werden. So kann beispielsweise die Kehrseite der Währungsrisiken, nämlich eine besonders starke Wirtschaft im Zielland, zu Gunsten des Einkaufs funktionieren. Durch die Ansprache internationaler Lieferanten steigt, wie im Beispiel von Opel und GM zu erkennen, auch der Druck auf die heimischen Stammlieferanten. So können selbst deutsche Marktführer durch globale Wettbewerber unter Druck gesetzt werden. Gleichermaßen erlaubt das Engagement in internationalen Beschaffungsmärkten es, neue Absatzpotenziale aufzubauen. So wird ein neuer Beschaffungsmarkt gleichzeitig auch zum neuen Absatzmarkt.

Forward Sourcing beschleunigt die Produktentwicklung

Unter Forward Sourcing, auch Early Supplier Involvement genannt, versteht man die nach vorne gerichtete Beschaffung. Dabei wird der Lieferant bereits früh in den Produktentwicklungsprozess eingebunden. Verstärkt wird dieser Ansatz noch durch die Anwendung des Simultaneous Engineering-Prinzips. Hierbei werden Prozessschritte nicht wie gewohnt nacheinander, sondern möglichst gleichzeitig oder überschneidend ausgeführt. Dabei verfolgt das Forward Sourcing zwei primäre Ziele. Zum einen soll durch entsprechende Maßnahmen die Entwicklungszeit verringert werden. Zu diesen Maßnahmen zählen unter anderem die parallele Forschungs- & Entwicklungsarbeit verschiedener Lieferanten oder der Fokus auf die eigenen Kernkompetenzen. Das zweite Ziel ist die Reduzierung der Produktkomplexität sowie der Entwicklungskosten. Durch Arbeitsteilung auf Basis eines umfangreichen Wissensmanagements und einer Optimierung des Gesamtkonstruktionsaufwands, können wertvolle Einsparungen im Bereich Produktentwicklung erzielt werden. Jedoch gilt es, potenziell anfallende Beschleunigungskosten im Auge zu behalten. Andernfalls kann sich das Forward Sourcing schnell vom Innovationsmotor zur Kostenfalle wandeln.

Sourcing ist kein Selbstläufer

Neben den genannten Strategien existieren in der Praxis zahlreiche Abwandlungen oder Kombinationen der verschiedenen Sourcing-Arten. Die optimale Vorgehensweise muss jedes Unternehmen unter Berücksichtigung verschiedenster Faktoren individuell wählen. So beeinflussen beispielsweise Unternehmensgröße, Qualitätsstandards oder auch geographische Lage die Anforderungen an eine funktionierende Sourcing-Strategie. Beschaffungsmärkte von Warengruppen unterscheiden sich grundlegend, somit kann selten eine einzelne Strategie für alle Warengruppen angewandt werden. Vielmehr sollten Einkäufer die ganze Bandbreite an Methoden kennen und in der Lage sein, diese praktisch umzusetzen. Dazu gehört auch, die Risiken der jeweiligen Strategien zu berücksichtigen und für das eigene Unternehmen zu bewerten.

Kontakt

Kloepfel Group

Christopher Willson

rendite@kloepfel-consulting.com

Phone: +4921187545323